职工“敢首创” 无锡市职工“五小”创新成果展示(三)

时间: 2024-03-01 22:48:50 | 作者: 圆瓶贴标机

“五小”活动是工会的一项传统工作。近年来,为广泛开展技术攻关、技术革新、发明创造、合理化建议等群众性经济技术创新活动,大力弘扬工匠精神,激发广大职工的“敢首创”能力,无锡市职工技术协会年年都会在全市范围内开展职工“五小”创新成果评选活动。

随着深海载人平台冷却需求的逐步的提升,需要设置独立的冷却系统为平台内各型发热设备提供冷却支持。传统通海冷却系统要求高压海水进舱或低压淡水出舱,若发生换热器或管道破损,将导致承压边界破损或系统功能丧失等难以处理的后果。在高负荷运行工况下,海水泵及舷间管路、换热器产生的辐射噪声及热尾迹容易暴露平台坐标,不利于开展隐蔽作业。基于以上考虑,提出深海水舱换热技术方案,通过换热水舱将发热设备产生的热负荷经耐压壳体导入低温海水环境,实现不穿舱冷却换热,简化系统配置,降低系统功耗、噪声及热辐射,提高系统固有安全性及可靠性。

如图所示,冷却系统通过循环水泵将换热水舱内的低温淡水输送到发热设备冷却单元,通过热交换将发热设备产生的热负荷带回到换热水舱。在换热水舱内,通过耐压壳体壁面实现舱内高温淡水与舷外低温海水对流换热,最终将热负荷传递到舷外海水空间。与传统穿舱冷却系统相比,水舱换热系统取消了海水泵、换热器、穿舱件、舷侧阀等设备,简化系统配置的同时提高了系统的固有安全性。

相比于传统穿舱冷却技术,深海水舱换热技术的优越性大多数表现在以下5个方面:

(1)不穿舱:取消舷侧阀、换热器等穿舱、舷外设备,消除承压边界破损风险,提高系统固有安全性。

(4)热隐身:通过大面积耐压壳体将热量传递到舷外空间,消除传统冷却系统热尾迹,不引起局部海水温度剧烈上升,提高热隐身性能。

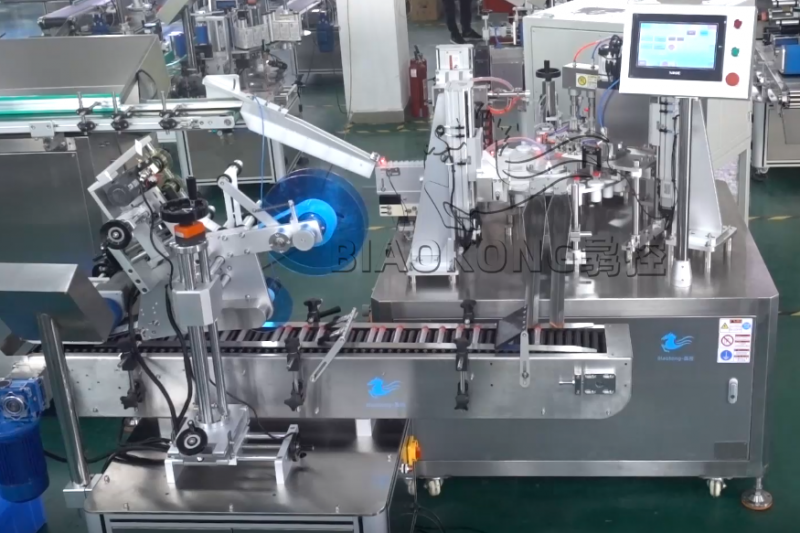

液体胶其中有一款产品8.75OZ圆瓶生产时其中有两个工序,封口与贴标分成两台机器来完成, 但自动封口机与贴标机之间没有有效的连接,各需要安排一名人员手动取瓶与放瓶。一但前道封口机出瓶速度过快,中间取放瓶人需要另外拿空筐来放置封口机出来的瓶子,甚至会出现瓶子来不及拿到处散落的现象,而且员工不停地拿瓶,运瓶,劳动强度较大,一瓶胶水280ml,g 一天生产1.8万瓶,该员工每天要搬5.04吨的重量。

封口机与贴标机是8.75OZ圆瓶生产的前后工序,先封口后贴标,封口时,瓶身是竖着的,而贴标时,瓶身是横着贴的。贴标机上运用链条滚筒连接的方式将圆瓶身带动旋转,方能360度贴好。如何将两台机器的工序连接起来,如何减少人工,如何减轻劳动强度。

根据生产的全部过程中出现的这样一些问题,机修工陈诚提出技改方法,将两台机器通过弧形线条轨道连接,且能改变瓶身方位,又要考虑瓶的运动速度均匀,对贴标无影响,要求贴标平整,通过多次反复的实验,最终自主研制出可拆卸的“弧形落瓶轨道”(图一所示),

该自动落瓶轨道由简单的铁丝及铁板焊接而成,可依照产品需求自行安装与拆除。

根据产品规格的不同,所选取的铁丝长度、数量及焊接铁板模块的大小也有差异。 以8.75OZ圆瓶自动落瓶轨道为例,由8根铁丝及3块铁块焊接而成。在制作的步骤中,根据瓶子的规格调整轨道的大小。在制作完成之后安装与封口机与贴标机之间,根据封口机的工作速度及出瓶数量、贴标机的工作速度来调整瓶子下落的轨迹。经过多次反复的试验最终确定轨道。

在实际生产的全部过程中发现有时瓶子处于轨道之中时会发生堵瓶不会下落现象,导致瓶子堵塞在封口机内烧坏瓶口。在发现这一现象后对于轨道上的所有铁丝经行润滑处理(涂抹点钞蜡)等润滑手段。并且在生产完成之后及时拆除轨道,放置在相应的保存处。

自动落瓶轨道结构相对比较简单,安装、拆除、移动都较为方便,不需要动力源,成本低,使用起来更便捷,安全性高。

自动落瓶轨道的安装,封口机与贴标机各节省1名人工,按员工工资年薪6万元,加养老保险1。5元,就餐费,节日费用等0.5万元,一年可节省人工16万元,且降低了劳动强度,员工不有必要进行每天5吨的搬运。

提高了工作效率,原封口+贴标,一天可以1.8万瓶,现衔接更顺畅,每天可封口贴标2万元。

从以上两幅图片能够准确的看出在没安装自动落瓶轨道前生产的基本工艺比较落后,需要人工解决取放瓶问题,且需要前后人员的配合。以免出现前后连接不上的问题。在安装自动落瓶轨道之后,前后连接更加紧密也更便利,产量较之前也有所提升。

在8.75OZ圆瓶自动落瓶轨道投入到正常的使用中3天,发现效果相当理想,紧接着对2.3OZ、2OZ等圆瓶产品的链接也制作出同样的轨道,也制作出相对应轨道,提升生产的基本工艺。并根据这一改进成果,对同种类型的产品的生产的基本工艺也经行了优化(如2.3OZ圆瓶的生产包装),实现了一机多用。且“自动落瓶轨道”的原材料也仅只是简单的铁丝及铁板。

在之后的生产的全部过程中还需多观察、多思考、多动手,才能不断发现创新点,创造新设计,这样才可以与时俱进、推陈出新。

盾构机已大范围的使用在地铁、铁路、公路、市政、水电等隧道工程,土压平衡式盾构机的施工材料一定要通过电瓶车在隧道铺设的钢轨上进行水平运输,施工完成后对临时钢轨进行拆除,钢轨拆除方式从人工作业逐步改进到半机械作业。

现有的盾构隧道钢轨拆除装置是在管片运输车上焊接门字形架,通过电动葫芦或者卷扬机对钢轨进行垂直提升,再通过人工辅助在管片运输车上对钢轨进行堆码,拆除的钢轨用电瓶牵引车运输到井口,通过门吊将钢轨吊出。

(1)用工字钢在管片运输车上焊接门字形架,门架要承受钢轨提升动载,对门架的焊接质量发展要求高,材料消耗多,施工准备上班时间长;

(2)门架结构体系要设计合理,有充足的抗倾覆措施,安全性能要求高,施工作业时钢轨需要工人辅助,存在一定安全隐患;

(3)钢轨拆除完成需要割除门字形架,该装置焊接割除工作量多,实施工程人员劳动强度大。

通过对施工进行革新,解决现有钢轨拆除和运输装置施工准备上班时间长、存在安全风险隐患、实施工程人员劳动强度大、技术方面的要求高的问题,提供的一种新型钢轨拆除和运输辅助装置,其结构相对比较简单、安全可靠、便捷快速高效且可循环利用。

使用加工成特定结构的钢构件,通过焊接形式连接成钢轨拆除辅助装置,该辅助装置套入叉车货叉后,再通过连接构件与货叉立面连接,和叉车形成整体结构,可进行钢轨的快速拆除和码放;把钢轨在渣斗底盘上码放整齐后通过电瓶车拖动渣斗底盘进行水平运输。

本实用新型结构新颖、经济合理、安全可靠,和叉车配套使用,简单易操作,在盾构隧道钢轨拆除作业中实现了机械作业最大化;拥有非常良好的机动性、灵活性,应用场景范围广泛;提高了钢轨拆除作业的施工效率,降低实施工程的成本和风险。

(1)经现场实际统计,与现在钢轨拆除及运输装置相比,本装置使钢轨的拆除和运输的工效提高了一倍以上(每天可拆除钢轨170m)。

(2)本新型装置所用钢结构材料少、焊接作业少,且可循环利用,环保节能,具有非常好的经济效益。

(3)本装置实现了钢轨拆除及运输机械作业最大化,减少了人员劳动强度,施工人数由8人/天降低至3人/天,同时避免了安全风险隐患、保障施工的安全,具有非常好的安全效益。

本装置已获得实用新型专利,有轨运输的钢轨拆运中均可使用,截至2021年底,全国城市轨道交通运营里程7970公里,具有广泛的应用前景。

“前导式灯随车动”道路照明智慧控光解决方案。利用先进的物联网技术、边缘计算技术,AI传感技术,实现了针对道路照明应用场景下的,精准按需照明应用效果。即车来灯亮、提前点亮,车走灯暗、深度节能。此技术适合城市道路照明、隧道照明等应用场景,在采用 LED 节能光源的基础上,可额外实现50%以上的控制节能;更重要的是,在节能运行模式下,有车辆经过时路面照度没有降低,可以充分保障道路照明安全。

下图展示了“前导式灯随车动”控制模式实现的基础原理。当图中第二盏路灯(顺序由左至右)侦测到运动车辆后,单灯控制器将实时传感信息(位置,运动方向及速度) 即时发送给单灯集中控制器(绿色箭头)。单灯集中控制器 依据这一些信息,通过“边缘计算”得出车辆前方的即时亮灯 数量及亮灯持续时长,然后通过现场微功率无线通信网络, 即时发送给目标单灯控制器(橙色箭头)。以此来实现灯具在车前方即时提前点亮的效果。在系统运行过程中,驾驶员不会察觉到前方环境亮度变化,确保行车安全。同时,道路用户驶离后,路灯自动恢复节能模式。提前点亮灯具的数量及时长可以由管理平台远程编辑、远程修改。

最后,也是最重要的,系统模块设计要保证“架构”安全,即,系统内任何一个环节发生故障,不能影响传统回路开关灯功能的正常使用。

1、车流检测传感准确性:要求传感器安装在15米高度的灯杆上,车辆速度 120km/h以内,的工况下,做到路灯下方通过车辆准确识别率不低于95%;车流检测设备做到“体积小,功耗低”,体积以可以集成在普通路灯灯具内为衡量标准,功耗不高于0.5 瓦。提前亮灯的实时性:从车辆驶入传感区域,至最远处一盏路灯点亮,耗时应小于1秒钟,以保证“提前点亮”效 果;提前亮灯距离:最远点亮距离不小于350米,按照 120km/h的最高道路限速,依然能够给大家提供10秒以上的提前观察反应时间,同时,保证驾驶员视线不受干扰(察觉不到前方灯具明暗变化);单灯控制单元之间通信,采用微功率无线通信,其射频信号相关指标要符合国家对物联网微功率无线射频信号的相关法规要求。

2、安全性:远程云平台模拟“瘫痪”状态,在任何时段内,现场路灯依然可以“以传统回路控制方式”实现开关,不影响灯具满功率运行;节约能源的效果:在车流量小于每分钟3辆的工况下(例如,后半夜),系统节能率不低于70%;

3、大规模应用的可行性:系统硬件均集成在灯具内,现场部署时,无需加装灯具以外的硬件设备,无需额外布线,保证安装实施的低成本及高效率。

节能社会效益预估,按照1000盏200W LED路灯做分析计算:每天后半夜运行5小时计算,每天每盏灯能节约电能0.8千瓦时左右;1000盏灯1年可节约电能29.2万千瓦时以上,减少二氧化碳排放254吨。

目前,该解决方案已经无锡市新吴区吴都路(净慧西路~华谊 路)段实现了示范应用。此路段,共有22基灯杆,44盏灯具。其中主路300瓦 LED 灯具采用了“前导式灯随车动”智慧控光技术,每日后半夜低交通流量时段,能轻松实现75%以上的智控管理节能。由于低交通流量时段灯具基本处于极低功率运作时的状态(功率由300W降低至30瓦左右),可以轻松又有效减少设备热损耗,对于灯具常规使用的寿命的延长也起到了非消极作用。累计 产生营收约1千万元,通过该小设计的技术积累,我公司在研发期内引进高层次人才2人,培养高层次人才7 人,新增销售额930万元,新增利润139万元,新增税收109万元。

企业的生产经营离不开安全,没有安全就没有效益。近年来公司大力推进精益生产项目,以“节能、降耗、安全、增效”为目标,围绕四个方面推动全员参与,各条线共同策划,共同压降成本、提高效率效益,提升生产安全管理上的水准。电缆公司制作特点是旋转设备较多,从拉丝、绞线,到护套挤塑机的生产的全部过程中,全部都有旋转部位,而且都是要人工操作,可以说,存在比较大的安全风险隐患。年年都会发生大小不一的各类事故。

为了提高设备的安全管理,在防呆防错方面提高设备的自动防护,决定对所有旋转部位的前端,安装光电感应装置,设置安全区域,设计电气控制原理图,将光电信号接入到紧急停止控制电路,在生产的全部过程中,一旦有人进入该区域,设备立即紧急停止。

在旋转设备前端安装光电开关后,安全、稳定运行五年多,提高了安全生产成效,降低工伤事故的发生,该改进建议得到了市应急管理局的推广,要求各企业在旋转部位增加保护的方法,提高安全防护等级。

特别声明:以上内容(如有图片或视频亦包括在内)为自媒体平台“网易号”用户上传并发布,本平台仅提供信息存储服务。

武汉大学校长称深爱武大,因为这里特别像北大,“莞莞类卿”上热搜,武大回应:希望我们大家能理性、全面看待

爸爸拿奶茶套路儿子吃药,被儿子发现 一饮而尽,“儿子:这是我给你上的第一课 真诚”

闺女笑了一下他哭了,爸爸即将归队舍不得女儿1米9的硬汉忍不住哭了,妈妈:他守好大家我守好小家。